Valg av riktig maskintype for flerakset CNC-maskinering er blant de viktigste beslutningene. Det bestemmer prosessens samlede kapasitet, mulige design og de totale kostnadene. 3-akset vs. 4-akset vs. 5-akset CNC-maskinering er en populær debatt, og det riktige svaret avhenger av prosjektets krav.

Denne veiledningen vil se på det grunnleggende om flerakset CNC-maskinering og sammenligne 3-akset, 4-akset og 5-akset CNC-maskinering for å hjelpe deg med å ta det riktige valget.

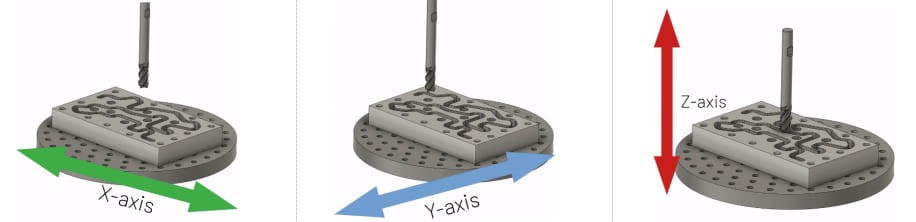

Introduksjon til 3-akset maskinering

Spindelen beveger seg lineært i X-, Y- og Z-retninger, og arbeidsstykket trenger festeanordninger som holder det i ett plan. Muligheten til å operere på flere plan er mulig i moderne maskiner. Men de krever spesielle festeanordninger som er litt dyre å lage og bruker mye tid.

Det er imidlertid noen begrensninger for hva 3-aksede CNC-er kan gjøre. Mange funksjoner er enten økonomisk ulønnsomme, til tross for de relative prisene på 3-aksede CNC-er, eller rett og slett umulige. For eksempel kan ikke 3-aksede maskiner lage vinklede funksjoner eller noe som er på XYZ-koordinatsystemet.

3-aksede maskiner kan derimot lage underskjæringsfunksjoner. De krever imidlertid flere forhåndskrav og spesialfreser som T-spor og svalehalefreser. Å oppfylle disse kravene kan noen ganger skyte i været i prisene, og noen ganger blir det mer lønnsomt å velge en 4-akset eller 5-akset CNC-freseløsning.

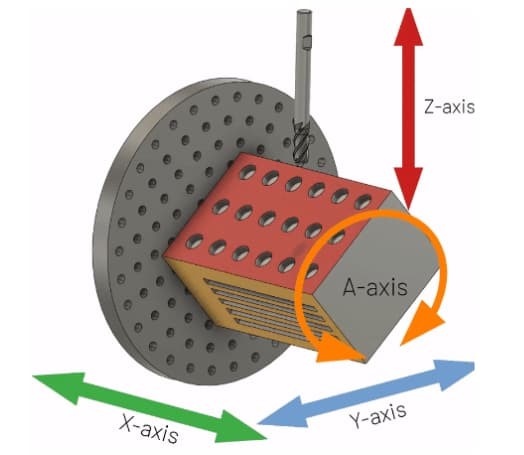

Introduksjon til 4-akset maskinering

4-akset maskinering er mer avansert enn sine 3-aksede motstykker. I tillegg til bevegelsen av skjæreverktøyet i XYZ-plan, tillater de også arbeidsstykket å rotere på Z-aksen. Dette betyr at 4-akset fresing kan arbeide på så mange som 4 sider uten spesielle krav som unike festeanordninger eller skjæreverktøy.

Som nevnt tidligere, gjør den ekstra aksen på disse maskinene dem mer økonomisk levedyktige i noen tilfeller der 3-aksede maskiner kan få jobben gjort, men med spesielle krav. De ekstra kostnadene som trengs for å lage riktige festeanordninger og skjæreverktøy på 3-akser overstiger den totale kostnadsforskjellen mellom 4-aksede og 3-aksede maskiner. Dermed er de et mer levedyktig valg for noen prosjekter.

Dessuten er et annet viktig aspekt ved 4-akset fresing den generelle kvaliteten. Siden disse maskinene kan arbeide på fire sider samtidig, er det ikke nødvendig å reposisjonere arbeidsstykket på festeanordningene. Dermed minimeres sjansene for menneskelige feil og den generelle nøyaktigheten forbedres.

I dag finnes det to typer 4-akset CNC-maskinering; kontinuerlig og indekserende.

Kontinuerlig maskinering lar skjæreverktøyet og arbeidsstykket bevege seg samtidig. Dette betyr at maskinen kan skjære materiale mens det roterer. Dermed blir komplekse buer og former som spiraler svært enkle å maskinere.

Indekseringsmaskinering, derimot, fungerer i trinn. Skjæreverktøyet stopper når arbeidsstykket begynner å rotere rundt Z-planet. Dette betyr at indekseringsmaskiner ikke har de samme mulighetene fordi de ikke kan lage komplekse buer og former. Den eneste fordelen er at arbeidsstykket nå kan maskineres på fire forskjellige sider uten behov for spesielle festeanordninger som er essensielle i en 3-akset maskin.

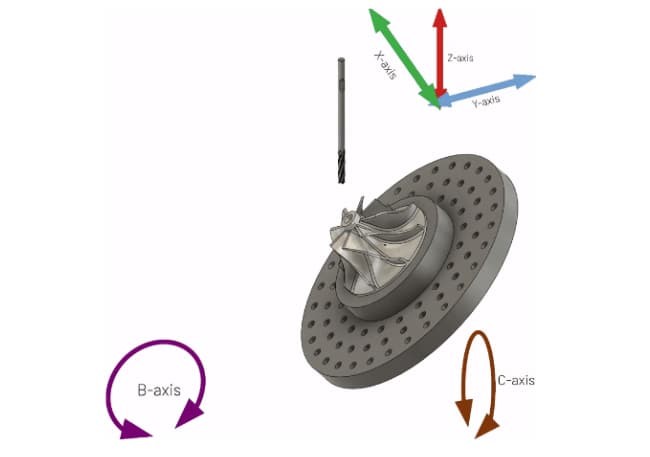

Introduksjon til 5-akset maskinering

5-akset maskinering tar ting et skritt videre og tillater rotasjon på to plan. Denne fleraksede rotasjonen sammen med skjæreverktøyets evne til å bevege seg i tre retninger er de to integrerte egenskapene som gjør det mulig for disse maskinene å håndtere de mest komplekse jobbene.

Det finnes to typer 5-akset CNC-maskinering på markedet. 3+2-akset maskinering og kontinuerlig 5-akset maskinering. Begge opererer i alle plan, men førstnevnte har samme begrensninger og arbeidsprinsipp som en indekserende 4-akset maskin.

3+2-akset CNC-maskinering tillater rotasjon uavhengig av hverandre, men begrenser bruken av begge koordinatplanene samtidig. Kontinuerlig 5-akset maskinering har derimot ikke slike begrensninger. Dette gir overlegen kontroll og muligheten til å enkelt maskinere de mest komplekse geometriene.

Hovedforskjeller mellom 3-, 4- og 5-akset CNC-maskinering

Å forstå kompleksiteten og begrensningene ved den aktuelle typen CNC-maskinering er avgjørende for å sikre den beste balansen mellom kostnad, tid og kvalitet i prosessen.

Som nevnt tidligere, ville mange prosjekter bli dyrere med en ellers økonomisk 3-akset fresing på grunn av komplikasjonene knyttet til fiksturer og prosesser. På samme måte ville det å bare velge en 5-akset fresing for hvert eneste prosjekt være synonymt med å bekjempe kakerlakker med maskingevær. Høres ikke effektivt ut, ikke sant?

Det er nettopp derfor det er viktig å forstå hovedforskjellene mellom 3-akset, 4-akset og 5-akset maskinering. Dette kan sikre at den beste typen maskin velges for et bestemt prosjekt uten at det går på bekostning av de viktigste kvalitetsparametrene.

Her er de 5 viktigste forskjellene mellom de ulike typene CNC-maskinering.

Arbeidsprinsipp

Arbeidsprinsippet for all CNC-maskinering er det samme. Skjæreverktøyet, som styres av en datamaskin, roterer rundt arbeidsstykket for å fjerne materiale. Videre bruker alle CNC-maskiner enten M-koder eller G-koder for å tyde verktøyets bevegelse i forhold til arbeidsstykket.

Forskjellen ligger i den ekstra muligheten til å rotere rundt forskjellige plan. Både 4-akset og 5-akset CNC-fresing tillater rotasjon rundt forskjellige koordinater, og denne egenskapen resulterer i at mer komplekse former kan lages relativt enkelt.

Presisjon og nøyaktighet

CNC-maskinering er kjent for sin nøyaktighet og lave toleranser. Imidlertid påvirker typen CNC produktets endelige toleranser. 3-akset CNC, om enn svært nøyaktig, vil ha større sjanse for tilfeldige feil på grunn av konsekvent reposisjonering av arbeidsstykket. For de fleste applikasjoner er denne feilmarginen ubetydelig. For sensitive applikasjoner knyttet til luftfart og bilapplikasjoner kan imidlertid selv det minste avviket forårsake problemer.

Både 4-akset og 5-akset CNC-maskinering har ikke dette problemet, ettersom de ikke trenger noen reposisjonering. De tillater skjæring på flere plan på en enkelt fikstur. Videre er det viktig å merke seg at dette også er den eneste kilden til avvik i kvaliteten på 3-akset maskinering. Bortsett fra dette forblir den generelle kvaliteten når det gjelder presisjon og nøyaktighet den samme.

Bruksområder

Forskjellene i CNC-typen er mer enn bransjeomfattende, men relaterer seg til produktets natur. For eksempel vil forskjellen mellom 3-aksede, 4-aksede og 5-aksede freseprodukter være basert på den generelle kompleksiteten til designet snarere enn selve bransjen.

En enkel del for luftfartssektoren kan utvikles på en 3-akset maskin, mens noe komplekst for enhver annen sektor kan kreve bruk av en 4-akset eller 5-akset maskin.

Kostnader

Kostnader er blant de viktigste forskjellene mellom 3-, 4- og 5-akset CNC-fresing. 3-aksede maskiner er naturligvis mer økonomiske å kjøpe og vedlikeholde. Kostnadene ved å bruke dem avhenger imidlertid av faktorer som festeanordninger og tilgjengeligheten til operatørene. Selv om kostnadene for operatører forblir de samme for 4-aksede og 5-aksede maskiner, tar festeanordningene fortsatt opp en betydelig del av utgiftene.

På den annen side er 4- og 5-akset maskinering mer teknologisk avansert og har bedre funksjoner. Derfor er de naturlig nok dyre. De bringer imidlertid med seg mange muligheter og er et levedyktig valg i mange unike tilfeller. En av dem har allerede blitt diskutert tidligere, der et teoretisk mulig design med en 3-akset maskin ville trenge mange spesialtilpassede festeanordninger. Dermed øker de totale kostnadene og gjør 4-akset eller 5-akset maskinering til et mer levedyktig alternativ.

Ledetid

Når det gjelder totale ledetider, gir kontinuerlige 5-aksede maskiner de beste resultatene totalt sett. De kan bearbeide selv de mest komplekse formene på kortest mulig tid på grunn av mangel på stopp og maskinering i ett trinn.

Kontinuerlige 4-aksede maskiner kommer etter det, siden de tillater rotasjon i én akse og bare kan håndtere plane vinkelfunksjoner samtidig.

Til slutt har 3-aksede CNC-maskiner den lengste ledetiden fordi skjæringen skjer i etapper. Videre betyr begrensningene til 3-aksede maskiner at det vil bli mye reposisjonering av arbeidsstykket, noe som vil resultere i en økning i de totale ledetidene for ethvert prosjekt.

3-akset vs. 4-akset vs. 5-akset fresing, hvilken er bedre?

Innen produksjon finnes det ikke en absolutt bedre metode eller en universalløsning. Det riktige valget avhenger av prosjektets kompleksitet, det totale budsjettet, tiden og kvalitetskravene.

3-akset vs. 4-akset vs. 5-akset har alle sine fordeler og ulemper. Naturligvis kan 5-akset lage mer komplekse 3D-geometrier, mens 3-akset raskt og konsekvent kan produsere enklere deler.

For å oppsummere finnes det ikke noe svar på spørsmålet om hvilken som er det beste valget. Enhver maskineringsmetode som gir den perfekte balansen mellom kostnad, tid og resultater, ville være et ideelt valg for et bestemt prosjekt.

Les mer: CNC-fresing vs. CNC-dreiing: Hvilken er riktig å velge

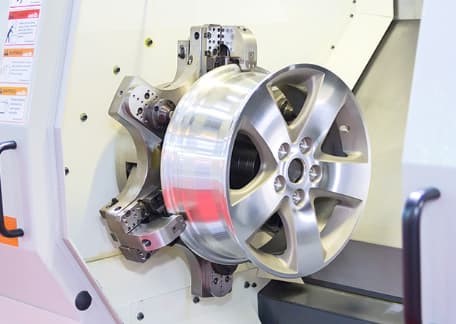

Start prosjektene dine med Guanshengs CNC-maskineringstjenester

For ethvert prosjekt eller enhver bedrift kan den rette produksjonspartneren være forskjellen mellom suksess og fiasko. Produksjon er en integrert del av produktutviklingsprosessen, og de riktige valgene i den fasen kan bidra mye til å gjøre et produkt levedyktig. Guangsheng er det ideelle produksjonsvalget for enhver situasjon på grunn av deres insistering på å levere det beste med størst mulig konsistens.

Guangsheng er utstyrt med toppmoderne anlegg og et erfarent team, og kan håndtere alle typer 3-aksede, 4-aksede eller 5-aksede maskineringsjobber. Med strenge kvalitetskontroller på plass kan vi garantere at de ferdige delene oppfyller alle typer kvalitetskontroller uten unntak.

Det som dessuten skiller Guangsheng fra andre er deres raskeste leveringstider og de mest konkurransedyktige prisene i markedet. Dessuten er prosessen også optimalisert for å gjøre det enklere for kunden. Bare last opp designene for å få en omfattende DFM-analyse og et umiddelbart tilbud for å komme i gang.

Automatisering og nettbaserte løsninger er nøklene til fremtidens produksjon, og Guangsheng forstår det. Derfor er alt du trenger for best mulig resultat bare et klikk unna.

Konklusjon

Alle 3-, 4- og 5-aksede CNC-er er forskjellige, og hver type har sine styrker eller svakheter. Det riktige valget avhenger imidlertid av prosjektets unike krav og dets behov. Det finnes ikke noe riktig valg innen produksjon. Den riktige tilnærmingen er å finne den mest optimale kombinasjonen av kvalitet, kostnad og tid. Noe alle tre CNC-typene kan levere basert på kravene til et bestemt prosjekt.

Publisert: 29. november 2023