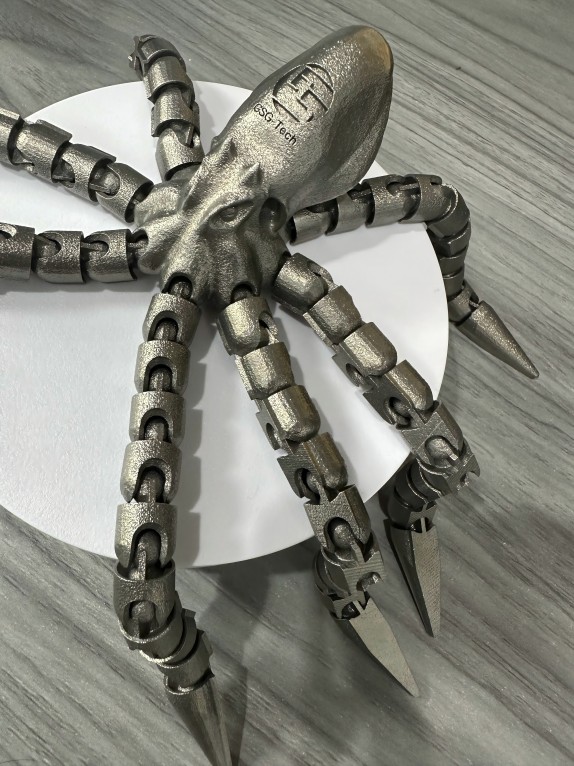

Nylig holdt vi en demonstrasjon av metall3D-utskrift, og vi fullførte det med stor suksess, så hva er metall3D-utskriftHva er fordelene og ulempene?

Metall-3D-printing er en additiv produksjonsteknologi som bygger tredimensjonale objekter ved å legge til metallmaterialer lag for lag. Her er en detaljert introduksjon til metall-3D-printing:

Teknisk prinsipp

Selektiv lasersintring (SLS): Bruk av høyenergilaserstråler for selektivt å smelte og sintre metallpulver, varme pulvermaterialet opp til en temperatur litt under smeltepunktet, slik at det dannes metallurgiske bindinger mellom pulverpartiklene, og dermed bygges objektet lag for lag. I trykkeprosessen legges først et jevnt lag med metallpulver på trykkeplattformen, og deretter skanner laserstrålen pulveret i henhold til objektets tverrsnittsform, slik at det skannede pulveret smelter og størkner sammen. Etter at et lag med trykking er fullført, faller plattformen en viss avstand, og deretter sprer et nytt lag med pulver. Gjenta prosessen ovenfor til hele objektet er trykt.

Selektiv lasersmelting (SLM): Ligner på SLS, men med høyere laserenergi. Metallpulveret kan smeltes fullstendig for å danne en tettere struktur. Det oppnås høyere tetthet og bedre mekaniske egenskaper, og styrken og nøyaktigheten til de trykte metalldelene er høyere, nær eller til og med overgår delene som produseres med den tradisjonelle produksjonsprosessen. Det er egnet for produksjon av deler innen luftfart, medisinsk utstyr og andre felt som krever høy presisjon og ytelse.

Elektronstrålesmelting (EBM): Bruk av elektronstråler som energikilde for å smelte metallpulver. Elektronstrålen har høy energitetthet og høy skannehastighet, noe som raskt kan smelte metallpulver og forbedre utskriftseffektiviteten. Utskrift i vakuummiljø kan unngå reaksjonen mellom metallmaterialer og oksygen under utskriftsprosessen, noe som er egnet for utskrift av titanlegeringer, nikkelbaserte legeringer og andre metallmaterialer som er følsomme for oksygeninnhold, ofte brukt innen luftfart, medisinsk utstyr og andre avanserte felt.

Metallmaterialeekstrudering (ME): Materialekstruderingsbasert produksjonsmetode, der metallmaterialet ekstruderes i form av silke eller pasta gjennom ekstruderingshodet, og samtidig varmes og herdes for å oppnå lagvis akkumulerende støping. Sammenlignet med lasersmelteteknologi er investeringskostnaden lavere, mer fleksibel og praktisk, spesielt egnet for tidlig utvikling i kontormiljøer og industrimiljøer.

Vanlige materialer

Titanlegering: har fordelene med høy styrke, lav tetthet, god korrosjonsbestandighet og biokompatibilitet, mye brukt innen luftfart, medisinsk utstyr, bilindustrien og andre felt, for eksempel produksjon av flymotorblader, kunstige ledd og andre deler.

Rustfritt stål: har god korrosjonsbestandighet, mekaniske egenskaper og prosesseringsegenskaper, relativt lav kostnad, er et av de vanligste materialene i metall 3D-printing, og kan brukes til å produsere en rekke mekaniske deler, verktøy, medisinsk utstyr og så videre.

Aluminiumslegering: lav tetthet, høy styrke, god varmeledningsevne, egnet for produksjon av deler med høye vektkrav, for eksempel sylinderblokker for bilmotorer, strukturelle deler for luftfart, etc.

Nikkelbasert legering: med utmerket høytemperaturstyrke, korrosjonsbestandighet og oksidasjonsbestandighet, brukes den ofte i produksjon av høytemperaturkomponenter som flymotorer og gassturbiner.

fordel

Høy grad av designfrihet: Evnen til å oppnå produksjon av komplekse former og strukturer, som gitterstrukturer, topologisk optimaliserte strukturer osv., som er vanskelige eller umulige å oppnå i tradisjonelle produksjonsprosesser, gir større innovasjonsrom for produktdesign og kan produsere lettere deler med høy ytelse.

Reduser antall deler: Flere deler kan integreres til en helhet, noe som reduserer tilkoblings- og monteringsprosessen mellom delene, forbedrer produksjonseffektiviteten, reduserer kostnader, men forbedrer også produktets pålitelighet og stabilitet.

Rask prototyping: Det kan produsere en prototype av et produkt på kort tid, fremskynde produktutviklingssyklusen, redusere forsknings- og utviklingskostnader og hjelpe bedrifter med å bringe produkter raskere ut på markedet.

Tilpasset produksjon: I henhold til kundenes individuelle behov kan unike produkter produseres for å møte de spesielle kravene til ulike kunder, egnet for medisinske implantater, smykker og andre tilpassede felt.

Begrensning

Dårlig overflatekvalitet: Overflateruheten til de trykte metalldelene er relativt høy, og etterbehandling er nødvendig, for eksempel sliping, polering, sandblåsing osv., for å forbedre overflatefinishen, noe som øker produksjonskostnadene og tiden.

Interne defekter: Det kan være interne defekter som porer, usammensmeltede partikler og ufullstendig sammensmelting under trykkeprosessen, noe som påvirker delenes mekaniske egenskaper. Spesielt ved høy belastning og syklisk belastning er det nødvendig å redusere forekomsten av interne defekter ved å optimalisere trykkeprosessparametrene og bruke passende etterbehandlingsmetoder.

Materialbegrensninger: Selv om typene metalliske 3D-printingsmaterialer som er tilgjengelige øker, er det fortsatt visse materialbegrensninger sammenlignet med tradisjonelle produksjonsmetoder, og noen høypresterende metallmaterialer er vanskeligere å printe, og kostnadene er høyere.

Kostnadsproblemer: Kostnaden for 3D-printingsutstyr og -materialer i metall er relativt høy, og utskriftshastigheten er lav. Dette er ikke like kostnadseffektivt som tradisjonelle produksjonsprosesser for storskalaproduksjon. For tiden er det hovedsakelig egnet for små serier, tilpasset produksjon og områder med høye krav til produktytelse og kvalitet.

Teknisk kompleksitet: 3D-printing av metall innebærer komplekse prosessparametere og prosesskontroll, noe som krever profesjonelle operatører og teknisk støtte, og krever høyt teknisk nivå og erfaring fra operatørene.

Søknadsfelt

Luftfart: Brukes til å produsere flymotorblader, turbinskiver, vingestrukturer, satellittdeler osv., noe som kan redusere vekten på deler, forbedre drivstoffeffektiviteten, redusere produksjonskostnadene og sikre høy ytelse og pålitelighet til deler.

Bil: Produserer sylinderblokker for bilmotorer, girkasser, lette konstruksjonsdeler osv. for å oppnå lettvektsdesign i biler, forbedre drivstofføkonomi og ytelse.

Medisinsk: Produksjon av medisinsk utstyr, kunstige ledd, tannorthoser, implanterbart medisinsk utstyr, etc., i henhold til individuelle pasienters forskjeller, tilpasset produksjon, forbedrer egnetheten til medisinsk utstyr og behandlingseffekter.

Formproduksjon: Produksjon av sprøytestøpeformer, støpeformer osv. forkorter formproduksjonssyklusen, reduserer kostnader og forbedrer nøyaktigheten og kompleksiteten til formen.

Elektronikk: Produser radiatorer, skall, kretskort for elektronisk utstyr, etc., for å oppnå integrert produksjon av komplekse strukturer, forbedre ytelsen og varmespredningseffekten til elektronisk utstyr.

Smykker: I henhold til designerens kreativitet og kundenes behov kan en rekke unike smykker produseres for å forbedre produksjonseffektiviteten og produktpersonaliseringen.

Publisert: 22. november 2024