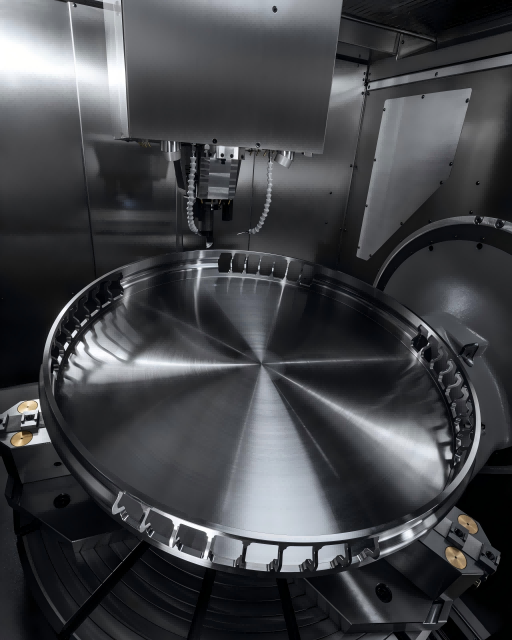

Rustfritt stål er relativt hardt, hvordan utfører man CNC-maskinering? CNC-maskinering av deler i rustfritt stål er en vanlig produksjonsprosess, og følgende er den relevante analysen:

Behandlingsegenskaper

• Høy styrke og hardhet: rustfritt stålmateriale har høy styrke og hardhet, bearbeiding krever større skjærekraft og -kraft, og slitasjen på verktøyet er også større.

• Seighet og viskositet: Seigheten til rustfritt stål er god, og det er lett å produsere sponopphopning ved skjæring, noe som påvirker kvaliteten på bearbeidingsoverflaten, og har også en viss viskositet, noe som er lett å få spon til å vikle seg rundt verktøyet.

• Dårlig varmeledningsevne: varmeledningsevnen er lav, og varmen som genereres under bearbeidingen spres ikke lett, noe som lett kan forårsake økt verktøyslitasje og deformasjon av deler.

Prosesseringsteknologi

• Verktøyvalg: Verktøymaterialer med høy hardhet, god slitestyrke og sterk varmebestandighet bør velges, for eksempel sementert hardmetallverktøy, belagte verktøy osv. For komplekse formede deler kan kulefres brukes til maskinering.

• Skjæreparametere: Rimelige skjæreparametere bidrar til å forbedre maskineringseffektiviteten og kvaliteten. På grunn av den kraftige herdingen av rustfritt stål, bør ikke skjæredybden være for stor, vanligvis mellom 0,5 og 2 mm. Matemengden bør også være moderat for å unngå at for stor matemengde fører til økt verktøyslitasje og en reduksjon i overflatekvaliteten på delene. Skjærehastigheten er vanligvis lavere enn for vanlig karbonstål for å redusere verktøyslitasje.

• Kjølesmøring: Ved bearbeiding av deler i rustfritt stål er det nødvendig å bruke en stor mengde skjærevæske til kjølesmøring for å redusere skjæretemperaturen, redusere verktøyslitasje og forbedre kvaliteten på den maskinerte overflaten. Skjærevæske med gode kjøle- og smøreegenskaper kan velges, for eksempel emulsjon, syntetisk skjærevæske, osv.

Viktig informasjon om programmering

• Planlegging av verktøybanen: I henhold til delens form og prosesseringskrav, rimelig planlegging av verktøybanen, redusere tomgangsslaget og hyppig kommutering av verktøyet, forbedre prosesseringseffektiviteten. For deler med komplekse former kan flerakset koblingsprosesseringsteknologi brukes for å forbedre prosesseringsnøyaktigheten og overflatekvaliteten.

• Kompensasjonsinnstilling: På grunn av den store prosesseringsdeformasjonen av rustfrie stålmaterialer, må passende verktøyradiuskompensasjon og lengdekompensasjon stilles inn under programmering for å sikre dimensjonsnøyaktigheten til delene.

Kvalitetskontroll

• Kontroll av dimensjonsnøyaktighet: Under maskineringsprosessen bør delenes dimensjoner måles regelmessig, og prosesseringsparametrene og verktøykompensasjonen bør justeres i tide for å sikre at delenes dimensjonsnøyaktighet oppfyller kravene.

• Kontroll av overflatekvalitet: Gjennom rimelig valg av verktøy, skjæreparametere og skjærevæske, samt optimalisering av verktøybaner og andre tiltak, forbedres overflatekvaliteten på deler, overflateruhet og gradgenerering reduseres.

• Spenningsavlastning: Det kan være restspenninger etter bearbeiding av deler i rustfritt stål, noe som kan føre til deformasjon eller dimensjonal ustabilitet i delene. Restspenningen kan elimineres ved varmebehandling, vibrasjonsaldring og andre metoder.

Publisert: 13. desember 2024